- 伺服驱动

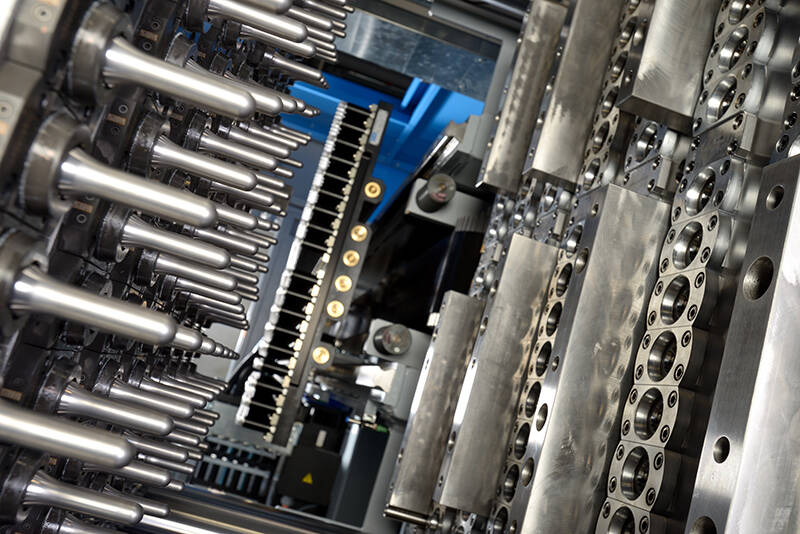

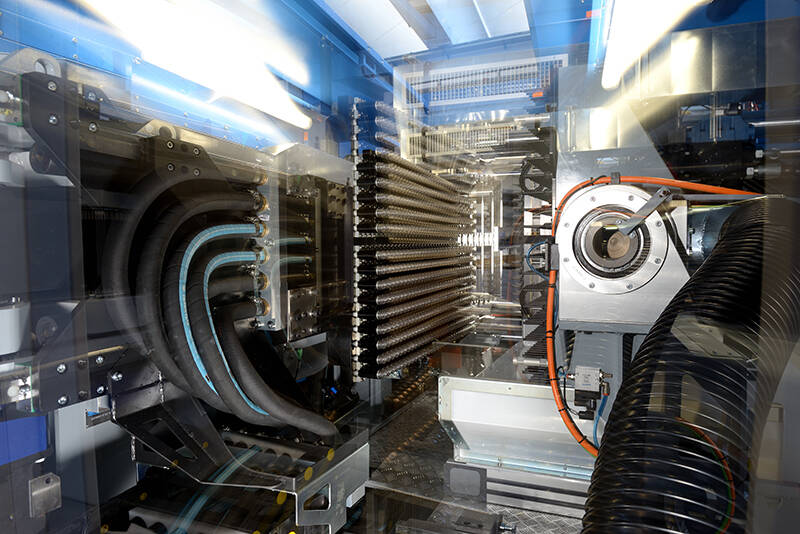

- 螺杆连续低速旋转:

- 螺杆启动无峰值功率,能耗更低

- @ 700 kg/h (0.80 IV): 34 RPM

- 材料应力更小

- IV 降更小 (< 0.015 dl/g)

- 挤出机产生的 AA 更小

- 不影响产量的情况下,可使用高达 4% 的颜料

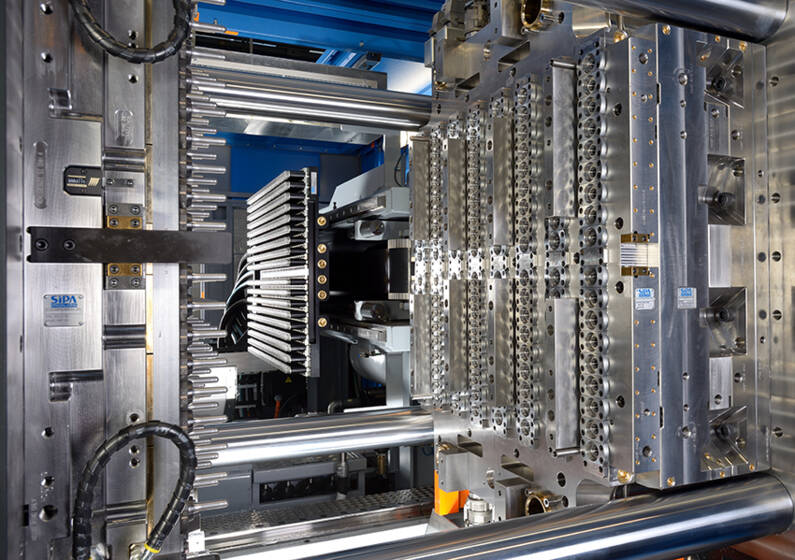

- 四种型号注塑量设计:

- P105: 4.200 g

- P125: 6.000 g

- P140: 7.500 g

- P145: 8.200 g

- 2种型号螺杆设计:

- 120mm: 最高 1.000 kg/h (低 IV)

- 140mm: 最高 1.480 kg/h (低 IV)

- 业内一流的、用于 PCR(粒料)应用的注射系统:50% PCR 时产能下降量最小